Sviluppare macchine con l'aiuto di un Digital Twin

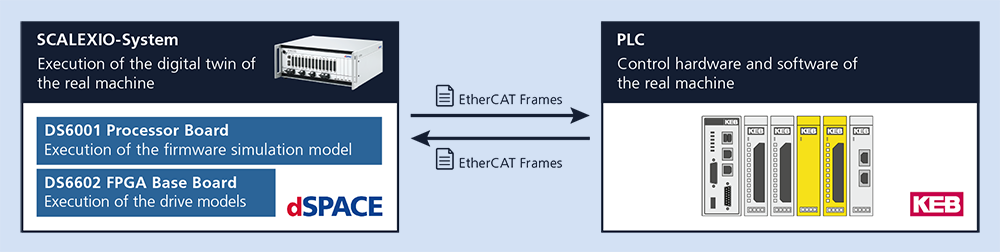

Virtualizzare e ottimizzare le macchine prima che vengano costruite. Potrebbe sembrare fantascienza, ma non lo è. È il cuore del concetto di ciò che viene chiamato digital twin. KEB Automation lo ha implementato utilizzando il sistema in real-time dSPACE SCALEXIO, che ha ridotto in modo significativo i tempi di sviluppo di nuove macchine.

Le simulazioni svolgono un ruolo importante nello sviluppo delle macchine industriali. In questo campo si è affermato il virtual commissioning (descritto nella linea guida VD/VDE 3693), che viene effettuato con l'ausilio di una copia virtuale della macchina - il digital twin. In un'implementazione virtuale, le macchine vengono messe virtualmente in funzione insieme ai loro sensori e attuatori, per mezzo di simulazioni HIL in tempo reale, prima della costruzione effettiva della macchina (v. Figura 1), compresa l’emulazione delle interfacce fieldbus o Ethernet real-time e della programmazione del PLC. In questo modo, gli errori di programmazione nel codice del PLC possono essere individuati e corretti prima della messa in servizio della macchina reale. Il risultato della messa in servizio virtuale dipende, in larga misura, dal livello di dettaglio dei modelli di impianto.

Il metodo classico: il modello di comportamento

Oggi i modelli di comportamento vengono spesso utilizzati per i controllori che derivano in parte dalla reingegnerizzazione o dall'uso di un codice firmware isolato dal componente reale. Tuttavia, questi modelli di comportamento di solito tengono conto solo di aspetti parziali del controllore, con la conseguenza che eventuali errori si palesano solo dopo che la macchina reale viene messa in servizio. Ciò significa che: migliore è il modello di comportamento, minore è il numero di cicli di iterazione nello sviluppo della macchina.

Fonte: dSPACE GmbH

Fonte: dSPACE GmbH

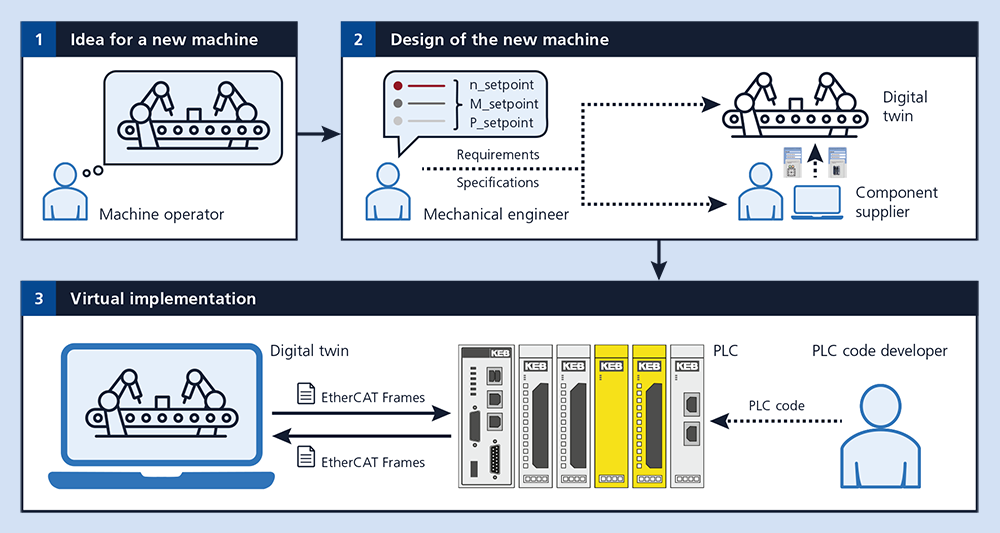

Figura 1 : Il principio del virtual commissioning.

Fase 1: un operatore ha un'idea per una nuova macchina e la condivide con un ingegnere meccanico.

Fase 2: l'ingegnere meccanico ricava i requisiti e le specifiche della nuova macchina e, partendo da questi requisiti, il fornitore di componenti seleziona quelli più adatti. In questo modo viene creato un gemello digitale della macchina.

Fase 3: Con l'aiuto del digital twin, lo sviluppatore può iniziare a sviluppare il codice PLC prima ancora che venga realizzata la macchina. Il codice PLC può essere valutato sul gemello digitale della macchina in una fase molto precoce mediante una messa in servizio virtuale. In questo modo è possibile individuare e correggere tempestivamente gli errori.

Il metodo migliore: Modelli di simulazione del firmware

Nei modelli di simulazione, l'utilizzo del codice firmware completo del controllore, al posto del modello di comportamento, presenta due vantaggi principali:

Il comportamento dei modelli di simulazione del firmware è molto più dettagliato e realistico, ad esempio per quanto riguarda aspetti quali la diagnostica, il rilevamento degli errori di configurazione e il test dei parametri.

La gamma di funzioni si espande automaticamente ad ogni aggiornamento del firmware.

I modelli di simulazione dei motori richiedono strumenti potenti

I comuni strumenti di simulazione per la messa in servizio virtuale sono progettati principalmente per la simulazione di elementi meccanici e di flusso di materiale, compresa la connessione a PLC reali, tramite l’emulazione di fieldbus e connessioni Ethernet real-time. Questo è sufficiente per la simulazione degli elementi meccanici e del flusso di materiale, ma non per i modelli di simulazione dei motori. Pertanto, i controllori sono solo astratti e i motori sono simulati solo in modo idealizzato, se non del tutto.

Fonte: dSPACE GmbH

Fonte: dSPACE GmbH

%20(1).jpg)

.jpg)