Sommario

Industria 4.0 e digitalizzazione: cosa sta cambiando in tema di sicurezza?

La sicurezza funzionale come elemento imprescindibile

Cosa significa garantire la sicurezza funzionale per chi produce macchine industriali?

Cosa facilita e cosa ostacola l’integrazione dei sistemi di sicurezza nelle macchine?

In questo articolo approfondiamo il tema della sicurezza funzionale dal punto di vista degli OEM (Original Equipment Manufacturer) e dei progettisti di sistemi di automazione e controllo. Quali sono le possibili misure di sicurezza applicate alle macchine industriali? Quali le soluzioni?

Industria 4.0 e digitalizzazione: cosa sta cambiando in tema di sicurezza funzionale?

Il tema della sicurezza è da sempre centrale ed oggi attuale più che mai. La digitalizzazione e l’automazione insieme hanno guidato la trasformazione tecnologica fino ad arrivare all'industria 4.0.

In questo processo di evoluzione delle macchine, la Sicurezza Funzionale gioca un ruolo fondamentale.

Ad oggi, con questo termine si intende un insieme di dispositivi di sicurezza installati sulle macchine industriali, necessari ad evitare incidenti agli operatori che lavorano con esse.

In futuro si parlerà di logiche in grado di garantire interazioni sicure tra uomo e macchina. Grazie all'enorme quantità di dati disponibili, si possono, infatti, programmare algoritmi di machine learning per monitorare sistemi in maniera continua. Questi sono in grado di mutare e adattarsi automaticamente al cambiare delle condizioni.

In breve, il monitoraggio continuo permette che questi problemi vengano rilevati prima che si verifichino. Un grande passo avanti, non solo perché si prevengono fermi macchina, ma soprattutto perché non si verificano situazioni pericolose per gli operatori.

Pertanto, con l'avvento dell'Industria 4.0, il tema della sicurezza funzionale sta assumendo un significato completamente differente.

Per i costruttori di macchine, in ambito Automation, significa tenere in considerazione una serie di fattori per cercare nel mercato soluzioni «Smart» con alti livelli di integrazione e flessibilità per poter semplificare le architetture di macchina, ridurre i costi di produzione ed aumentare la flessibilità riducendo il Time To Market.

Vuoi approfondire la nostra soluzione per la sicurezza delle tue macchine?

La sicurezza funzionale come elemento imprescindibile

La sicurezza funzionale è un attributo fondamentale di un processo produttivo moderno. È il primo requisito che va assicurato nella piena osservanza delle normative stabilite e con l'applicazione di tutte le soluzioni tecnologiche oggi disponibili.

Come si definisce la sicurezza funzionale? Essa è data dall'insieme delle misure di sicurezza applicate alle macchine industriali e al suo sistema di controllo. È regolata da normative come EN ISO e EN/IEC. Tali misure devono assicurare il regolare funzionamento e la corretta esecuzione di tutte le funzioni di sicurezza scelte.

Come detto, nell'industria 4.0, l'abbondanza di dati e l'applicazione di tecniche di Machine Learning consentono di implementare soluzioni di sicurezza software, semplici e flessibili, per macchine aziendali.

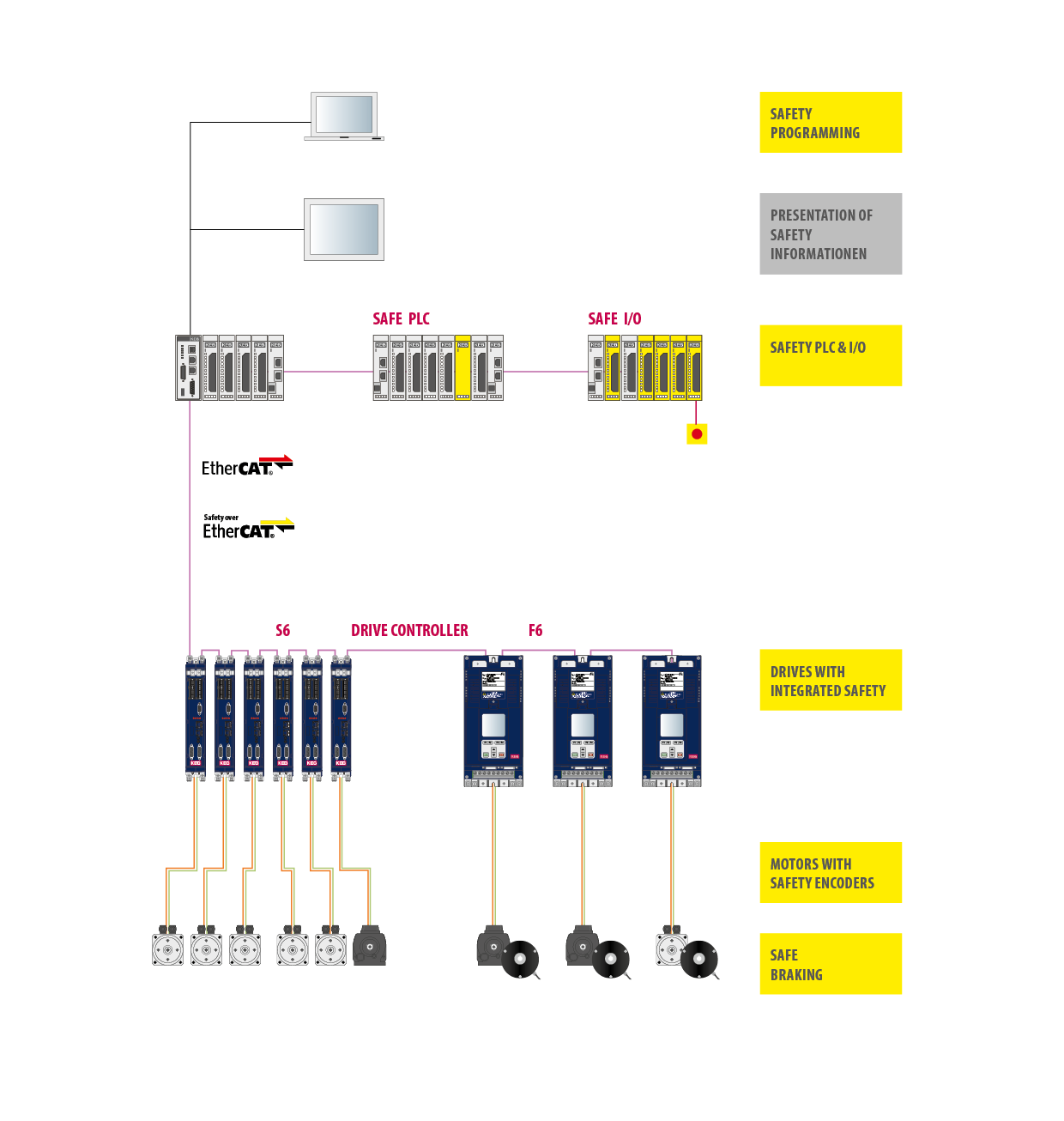

Per questo è necessario approfondire la definizione di Sicurezza funzionale e i fattori da considerare per selezionare la soluzione più idonea per le tue macchine. Inoltre, sono presenti ulteriori dettagli sui casi applicativi dei prodotti KEB per risolvere le applicazioni e sull'utilizzo di COMBIVIS STUDIO 6 per gestire la sicurezza tramite BUS Ethercat e il protocollo FSoE EtherCAT.

Cosa significa garantire la sicurezza funzionale per chi produce macchine industriali?

Le misure di sicurezza applicate alle macchine industriali hanno subito una notevole evoluzione negli ultimi anni.

Oggi, le aziende costruttrici di macchinari e progettisti di sistemi hanno compreso quanto la sicurezza sia strettamente legata alle prestazioni delle macchine industriali.

Questa consapevolezza ha fatto sì che la sicurezza funzionale assumesse un ruolo di primo piano nelle strategie e nelle decisioni di aziende e OEM. Pertanto, adesso la sicurezza è da considerarsi una componente essenziale per uno stabilimento moderno.

Per essere competitive, le aziende devono essere in grado di garantire processi di produzione sempre più ad alta velocità. Ciò significa che qualsiasi fermo macchina rappresenta un costo molto rilevante.

Un banale arresto di emergenza può portare alla sospensione della linea di produzione per un dato periodo di tempo, necessario a individuare e a risolvere il problema, prima di ripristinare la linea.

Tuttavia, la sicurezza deve avere sempre la precedenza sulla produzione.

L’evoluzione tecnologica nella sicurezza funzionale ha rivoluzionato l'approccio alla gestione delle funzioni di sicurezza, consentendo un controllo più avanzato e una maggiore flessibilità nella protezione delle macchine industriali.

I moderni sistemi software di sicurezza per macchine aziendali permettono di realizzare linee di produzione molto più “intelligenti” e di evitare guasti sistematici alle macchine industriali. Nondimeno, tengono sotto controllo la sicurezza degli azionamenti industriali.

In caso di interventi di manutenzione su una macchina, sono capaci di continuare la produzione ad una velocità ridotta.

Infatti, questi dispositivi di sicurezza delle macchine industriali sono in grado di andare oltre un semplice arresto di emergenza. Possono ridurre la velocità del motore e quindi la coppia, fermare o rallentare le linee di produzione, grazie al monitoraggio costante dei controllori di automazione e HMI, o PLC che hanno sostituito i semplici relè di sicurezza.

Cosa facilita e cosa ostacola l’integrazione dei sistemi di sicurezza nelle macchine?

Sono molti i fattori che possono influenzare la scelta complessiva in materia di sicurezza nelle macchine e negli impianti industriali.

Fattori facilitanti

- L’aumento della complessità dei sistemi di sicurezza spinge verso l’adozione di soluzioni complete, invece di optare solo per singoli componenti.

- Le soluzioni integrate (safety software solution) offrono migliore diagnostica, maggiore semplicità di cablaggio e riduzione delle distanze di lavoro per gli operatori.

- Maggiore semplicità nella gestione del software e nella suddivisione delle zone sicure della macchina industriale.

- Le soluzioni e i dispositivi di sicurezza delle macchine industriali promuovono e sostengono la reputazione degli utilizzatori finali e degli OEM.

- Le funzioni di sicurezza funzionale gestite via bus diventano fondamentali quando la complessità delle prestazioni rappresenta una priorità.

- Infine, analizzare le nuove tecnologie di comunicazione safety per integrarle facilmente nelle reti esistenti resta di primaria importanza.

Fattori ostacolanti

Sottolineiamo un potenziale fattore ostacolante legato alle norme e normative di regolamentazione in ambito di sicurezza funzionale.

La normativa in materia di sicurezza è esistita in forme diverse per molti anni, ma col passare del tempo è diventata sempre più complessa.

Spesso accade che le normative locali rimandino le une alle altre. In questo contesto, possedere una macchina industriale che rispetta le normative può diventare un compito difficile.

Pertanto, diventa di fondamentale importanza il ruolo del fornitore di prodotti e soluzioni per l’automazione industriale. Quest’ultimo può fornire all’utente le competenze e le informazioni necessarie a comprendere e rispettare le norme di sicurezza funzionale. Così da prevedere le misure di sicurezza adeguate da applicare alle proprie macchine industriali.

Scopri l’intero portafoglio dei prodotti KEB progettato per affrontare con successo qualsiasi applicazione dove la sicurezza è la priorità assoluta. Dai motori Brushless equipaggiati con Resolver o Encoder assoluti, sicuri e certificati, agli azionamenti Drive generazione 6, fino a completare l’offerta con il PLC di sicurezza.

3 esempi applicativi sulla sicurezza

Vuoi approfondire ulteriormente il tema della sicurezza funzionale per macchine industriali con casi applicativi? Siamo lieti di presentarti tre esempi applicativi che mettono in evidenza le soluzioni offerte da KEB.

- Esempio applicativo: sicurezza cablata gestita dal PLC Safety

In questa Use Case, illustreremo come il PLC Safety di KEB gestisce in modo efficiente il controllo della sicurezza tramite cavo. Esploreremo come il nostro PLC Safe KEB può garantire un controllo sicuro e affidabile della macchina mediante l'utilizzo di soluzioni cablate. - Esempio applicativo: sicurezza gestita via bus Ethercat e FSoE

Questo esempio rappresenta un'applicazione innovativa in cui la sicurezza non viene più gestita tramite cablaggio tradizionale, ma attraverso il bus di comunicazione Ethercat utilizzando il protocollo Safety over Ethercat. Esploreremo come questa soluzione avanzata offre un approccio più flessibile ed efficiente alla gestione della sicurezza. - Esempio applicativo: sicurezza senza encoder

In questo caso, esamineremo come sia possibile gestire la sicurezza della macchina encoderless a bordo del motore. Esploreremo alternative e soluzioni innovative che consentono di garantire la sicurezza anche senza l'impiego di encoder tradizionali.

Abbiamo affrontato il tema della sicurezza funzionale attraverso esempi applicativi che dimostrano l'adattabilità delle soluzioni di sicurezza di KEB.

Questi casi applicativi evidenziano come la soluzione Safety di KEB si integri perfettamente in un unico ambiente di sviluppo, garantendo una gestione efficiente e affidabile della sicurezza. Concludiamo illustrando una demo dell’ambiente di sviluppo KEB COMBIVIS STUDIO 6.

%20(1).jpg)

.jpg)