Il processo di elettrificazione di un veicolo, implica il doversi occupare di tutti i vari componenti (climatizzatore, servosterzo, compressori d’aria, pompe idrauliche, …) che solitamente vengono azionati dal motore a combustione interna e che invece possono essere azionati in modo indipendente con un motore elettrico ausiliario dedicato.

Ogni motore ausiliario può essere controllato dal proprio inverter, o azionamento a frequenza variabile, in base alle esigenze di prestazione e di risparmio energetico. Questo, naturalmente, richiede più inverter e solleva la questione su quale tipologia di inverter sia la migliore per la progettazione e produzione del veicolo. Le altre variabili da tenere in considerazione nell’elettrificazione dei motori ausiliari sono il costo, i vincoli di spazio e i requisiti di potenza. Per valutare l’impatto in termini di costi, il confronto tra un motore elettrico ed un motore a combustione interna non dovrebbe essere fatto sui singoli elementi, ma a livello di sistema includendo anche i costi dei componenti aggiuntivi necessari, come i fusibili, il cablaggio DC, i sistemi di raffreddamento e il controllo del CAN bus. L'eliminazione di tali componenti può diminuire il costo del sistema e ridurre la complessità, nonché mitigare altri potenziali problemi come le interferenze elettromagnetiche (EMI) e i problemi di comunicazione CAN-bus.

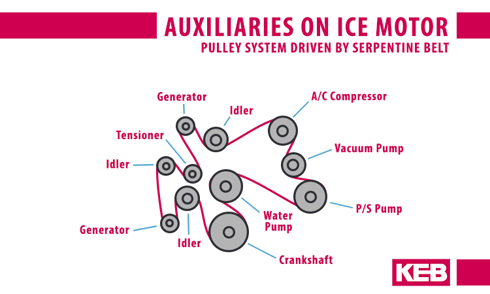

Sistemi ausiliari azionati da una cinghia in un motore a combustione interna

Sistemi ausiliari azionati da una cinghia in un motore a combustione interna

Facciamo un esempio

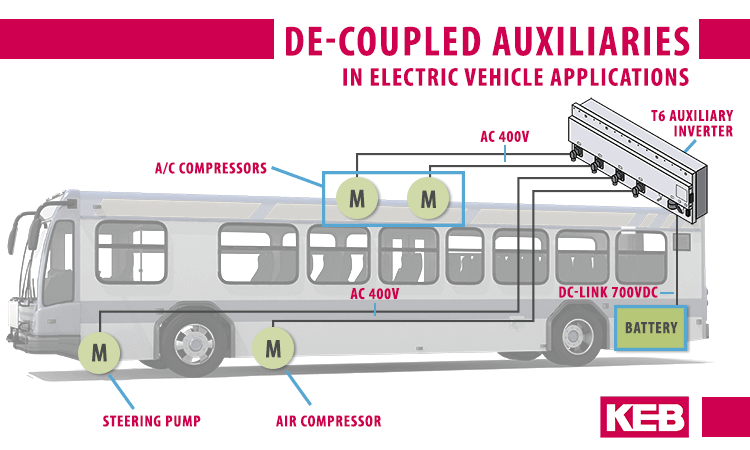

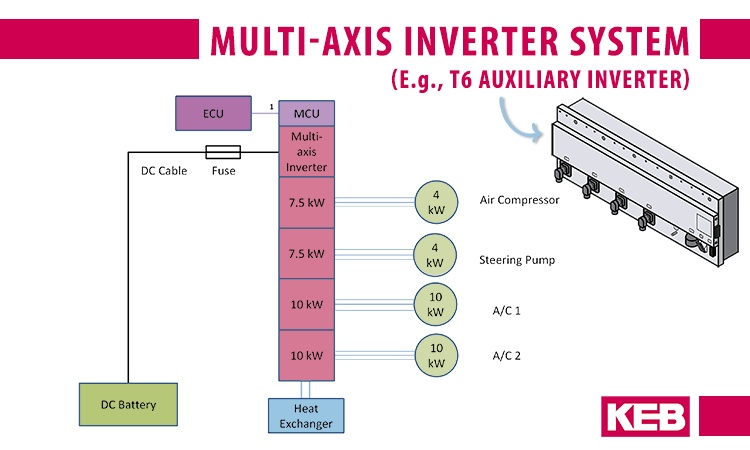

Prendiamo in considerazione un'applicazione su un autobus che ha un compressore d'aria (4kW), una pompa dello sterzo (4kW), e due compressori del condizionatore d'aria (10 kW ciascuno).

Esempio di ausiliari disaccoppiati in un'applicazione EV

Esempio di ausiliari disaccoppiati in un'applicazione EV

Vuoi approfondire il tema dell'eMobility e ricevere contenuti esclusivi? Visita la pagina dedicata e iscriviti alla Newsletter!

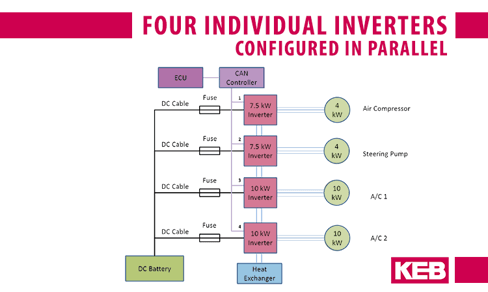

Soluzione 1 - Quattro inverter separati

La prima soluzione per un progetto di elettrificazione consiste in quattro inverter individuali configurati in parallelo.

A causa della disposizione in parallelo, ogni inverter necessita del proprio cavo di alimentazione DC, fusibili, nodo CAN ID e una connessione per lo scambio termico.

Il vantaggio di questo sistema è la modularità e il fatto che può essere distribuito in tutto il veicolo.

Tuttavia ci sono molteplici svantaggi. Uno è la ridondanza dei componenti, tra cui il cablaggio del bus DC, il fusibile dell'inverter, le connessioni CAN-bus e le connessioni di scambio termico. Questa ridondanza causa un aumento dei costi e aumenta la complessità sistema.

Un secondo svantaggio è il potenziale problema di comunicazione del bus seriale a causa delle EMI provenienti dal cablaggio DC.

Un terzo svantaggio è la complessità di programmazione e il potenziale carico del bus di comunicazione seriale dovuto agli ID dei nodi indipendenti.

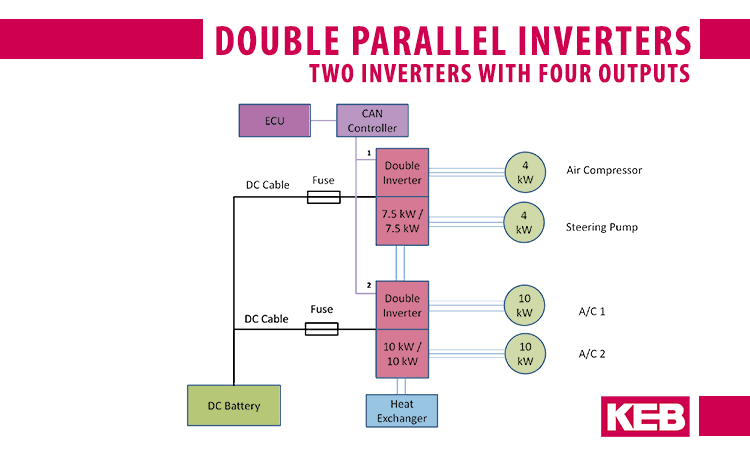

Soluzione 2 - Doppi inverter in parallelo

Se da un lato, una soluzione con doppi inverter permette di affrontare gli svantaggi dati dal sistema analizzato in precedenza in cui tutte le unità sono indipendenti, dall’altro possono avere limitazioni nelle combinazioni di taglie disponibili o se un'unità ha uscite con diversi range di potenza.

L'esempio nell’immagine sotto mostra un doppio inverter con due uscite da 7,5kW e un doppio inverter con due uscite da 10kW. Altre applicazioni possono richiedere altre combinazioni in uscita da 30kW e da 7,5kW. La questione è se la combinazione necessaria è disponibile senza dover sovradimensionare inutilmente un'uscita in base alle taglie disponibili o un'unità in parallelo.

Soluzione 3 - Inverter multiasse

La terza soluzione consiste in un sistema di inverter multiasse (con controller incorporato), modulare e scalabile che, da un lato, riduce la ridondanza dei componenti esterni e di conseguenza anche il costo e la complessità del sistema, dall’altro elimina le ridondanze interne in modo che il costo marginale delle uscite aggiuntive del motore diminuisca.

Maggiore è il numero di motori ausiliari controllati dagli inverter multiasse, migliori sono le prestazioni che sono in grado di offrire.

Inoltre, le uscite modulari dei range di potenza possono essere adattate ai requisiti dell'applicazione, evitando un inutile sovradimensionamento o la necessità di unità parallele. Infine, il consolidamento permette anche un livello più alto di integrazione del sistema.

Un esempio è dato dai filtri DC interni per mitigare l'EMI e consentire un funzionamento affidabile del sistema.

Un altro esempio è il sistema di controllo integrato che può funzionare indipendentemente o in parallelo con l'unità di controllo elettronico del veicolo (ECU) per ridurre il carico del bus di comunicazione seriale. Questo permette anche il coordinamento delle uscite dell'inverter come il bilanciamento del carico attraverso una tabella di priorità e la gestione dell'energia.

Quando si confrontano diversi progetti per l’elettrificazione dei motori ausiliari, è meglio comparare l’intero sistema piuttosto che i singoli elementi. Inoltre, confrontando solo i costi si rischia di ignorare una serie di aspetti, in particolare quando sono richiesti più inverter. Vanno tenuti in considerazione il layout del sistema, i componenti esterni (che fanno lievitare i costi), così come vanno tenuti in considerazione i vantaggi di una soluzione integrata che riduce la complessità (che può essere la fonte di altri problemi, come l'EMI) e consente ulteriori benefici.

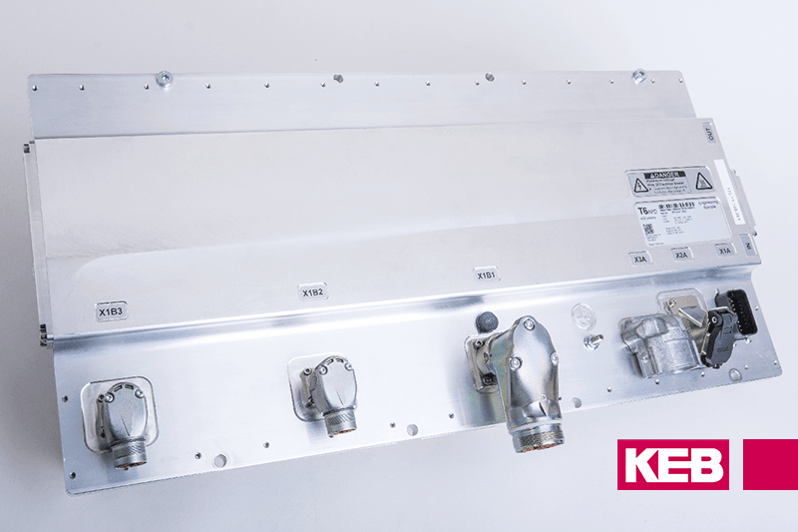

Sistema di inverter modulare e scalabile ad alta tensione COMBIVERT T6 APD

Sistema di inverter modulare e scalabile ad alta tensione COMBIVERT T6 APD

Se sei interessato ad approfondire altri aspetti dell'elettrificazione dei veicoli commerciali, leggi i precedenti articoli:

eMobility per la città del futuro

Elettrificazione delle Attrezzature Agricole

Elettrificazione delle macchine agricole: il caso Caffini

Elettrificare i mezzi municipali con gli inverter per motori ausiliari

Come nasce il COMBIVERT T6 APD: il progetto ImWR

%20(1).jpg)

.jpg)